Artykuł sponsorowany

Jakie są najczęstsze błędy przy miedziowaniu stali i jak ich unikać?

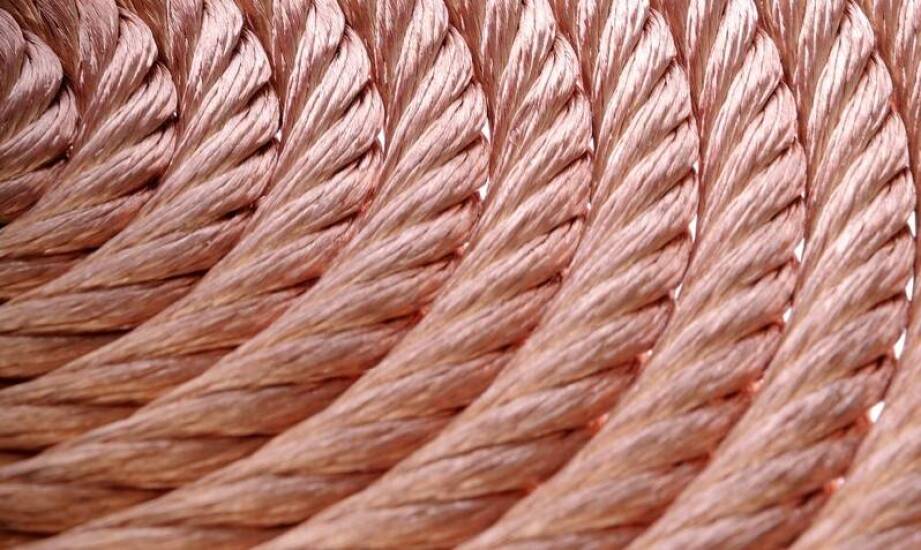

Miedziowanie stali to istotny proces w przemyśle, który znacząco poprawia właściwości materiału. Dzięki odpowiednio przeprowadzonej obróbce galwanicznej metalowe elementy zyskują lepszą przewodność elektryczną oraz odporność na korozję. Proces ten jest szczególnie ważny w branżach takich jak motoryzacja, elektronika czy elektrotechnika, gdzie wysokiej jakości komponenty są niezbędne do prawidłowego funkcjonowania urządzeń. Zrozumienie podstawowych zasad miedziowania stali pozwala uniknąć typowych problemów i osiągnąć zamierzone cele. Warto zwrócić uwagę na doświadczenie wykonawcy oraz jakość stosowanych materiałów i technologii, aby zapewnić sukces tego procesu. Wiele firm zajmujących się miedziowaniem stali oferuje różnorodne usługi, co może być korzystne dla klientów poszukujących specjalistycznych rozwiązań.

Przeczytaj również: Wykorzystanie worków foliowych 300l w praktyce: różne zastosowania i korzyści

Typowe błędy w procesie miedziowania

W trakcie miedziowania stali mogą wystąpić różne błędy wpływające na jakość powłoki oraz efektywność całego przedsięwzięcia. Jednym z najczęstszych problemów jest niewłaściwe przygotowanie powierzchni elementów. Jeśli stal nie zostanie odpowiednio oczyszczona z zanieczyszczeń, takich jak oleje czy rdza, może to prowadzić do słabej adhezji miedzi i powstawania defektów. Kolejnym istotnym aspektem jest dobór odpowiednich parametrów procesu, takich jak temperatura, czas czy skład kąpieli galwanicznej. Nieprawidłowe ustawienia mogą skutkować nierównomiernym pokryciem lub nawet uszkodzeniem elementów.

Przeczytaj również: Jakie funkcje powinna mieć idealna funduskamera dla okulisty?

Warto również zwrócić uwagę na wpływ zanieczyszczeń na jakość powłoki – obecność obcych substancji w kąpieli może prowadzić do pogorszenia właściwości miedzi oraz negatywnie oddziaływać na proces galwanizacji. Aby uniknąć tych problemów, należy dokładnie analizować każdy etap miedziowania oraz współpracować z doświadczonymi specjalistami w tej dziedzinie. Dzięki temu możliwe będzie osiągnięcie wysokiej jakości powłok oraz optymalizacja kosztów produkcji.

Przeczytaj również: Wsparcie doradcy finansowego w procesie fuzji i przejęć

Jak unikać błędów przy miedziowaniu

Aby uniknąć błędów podczas miedziowania stali, warto zwrócić uwagę na kilka kluczowych aspektów. Przede wszystkim, odpowiednie przygotowanie powierzchni jest niezbędne do uzyskania wysokiej jakości powłok miedziowych. Należy dokładnie oczyścić elementy z zanieczyszczeń oraz przeprowadzić proces usuwania tlenków. Kolejnym istotnym elementem jest dobór właściwych chemikaliów do tego procesu. Warto skonsultować się z ekspertami w tej dziedzinie, aby wybrać odpowiednie preparaty gwarantujące dobre rezultaty. Monitorowanie parametrów również odgrywa kluczową rolę w unikaniu problemów. Regularne sprawdzanie wartości takich jak temperatura, stężenie roztworu czy czas obróbki pozwala na bieżąco reagować na ewentualne odchylenia i zapobiega powstawaniu defektów. Dzięki tym praktycznym wskazówkom można znacząco poprawić jakość powłok miedziowych oraz zminimalizować ryzyko wystąpienia problemów podczas miedziowania stali.

Współpraca z profesjonalistami

Współpraca z profesjonalistami w dziedzinie miedziowania stali jest kluczowa dla osiągnięcia satysfakcjonujących rezultatów. Ważne jest zwrócenie uwagi na doświadczenie oraz kompetencje zespołu, a także dostępność nowoczesnych technologii. Elastyczność w realizacji zamówień umożliwia dostosowanie usług do indywidualnych potrzeb klienta, co przekłada się na lepszą jakość wykonanych elementów. Nawiązując współpracę z firmami zajmującymi się obróbką galwaniczną, warto omówić wszystkie oczekiwania oraz wymagania dotyczące projektu. Dzięki temu specjaliści będą mogli zaproponować najbardziej odpowiednie rozwiązania i uniknąć potencjalnych problemów. Inwestycja w usługi ekspertów z branży może znacząco wpłynąć na efektywność procesu miedziowania stali oraz zmniejszyć ryzyko wystąpienia typowych błędów. W rezultacie uzyskane elementy będą charakteryzować się lepszą jakością i trwałością, co ma istotne znaczenie w wielu zastosowaniach przemysłowych.

Kategorie artykułów

Polecane artykuły

Jakie są zalety wyboru prostokątnych luster w aranżacji nowoczesnych łazienek?

Prostokątne lustra łazienkowe w nowoczesnych wnętrzach to nie tylko element dekoracyjny, ale również funkcjonalny. Wprowadzenie ich do aranżacji może znacząco wpłynąć na postrzeganie przestrzeni. Dzięki różnorodności stylów i wykończeń, prostokątne lustra łazienkowe stanowią doskonałe uzupełnienie k

Rola kolorystyki w projektowaniu wnętrz sklepowych

Kolorystyka odgrywa kluczową rolę w projektowaniu sklep�ów, wpływając na postrzeganie marki oraz zachowania klientów. Odpowiedni dobór kolorów może przyciągnąć uwagę, stworzyć odpowiednią atmosferę oraz wpłynąć na decyzje zakupowe. Zrozumienie psychologii kolorów jest niezbędne dla skutecznej aranżac